- Użytkowników:

- 1

- Artykułów:

- 248

- Odsłon artykułów:

- 713603

- Szczegóły

- Odsłony: 540

Cześć

Wiertarki ze stopą magnetyczną są coraz częściej używane do wiercenia otworów w stali. Podstawową zaletą tych maszyn jest ich mobilność i możliwość wykonywania otworów o dużych rozmiarach.

W warsztatach ślusarskich zazwyczaj dostępna jest wiertarka stołowa - ciężka i masywna - wykonanie precyzyjnych otworów o dużych średnicach nie nastręcza żadnego problemu. Inaczej sprawa wygląda podczas pracy poza zakładem jeżeli zajdzie konieczność wykonania otworu w grubej stali o średnicy powyżej 15 mm. To zwykła wiertarka nie da rady. W taki przypadku jedynym wyjściem jest wiertarka z stopą magnetyczną lub popularnie zwana wiertarką magnetyczną. Wiertarka magnetyczna ma dobrą relację waga -mobilność do wielkości wykonywanych otworów. Z tego względu znajduje zastosowane w pracach przy konstrukcjach stalowych, instalacyjnych, stoczniowych, mostowych, produkcji urządzeń dźwigowych, i innych prac montażowych w stali.

Nie jest to maszyna doraźna, można jej zastosowanie umieścić już w fazie projektowania, montażu instalacji w terenie.

Podstawowym narzędziem używanym w wiertarkach magnetycznych - Wiertła do wiertarek magnetycznych - trepanacyjne.

https://domtechniczny24.pl/wiert%C5%82a-trepanacyjne-do-stali.html

Szeroka gama wierteł trepanacyjnych inaczej zwanych wiertłami koronowymi lub frezami trepanacyjnymi zapewnia wiercenie bez pilota w litej stali o znacznej grubości ( np 10 - 20 - 33 mm ) otworów o znacznych średnicach ( np. wiertło trepanacyjne 32mm , 42 mm , i większe).

Jeszcze kilka lat temu wiertła te były drogie, obecnie ich cena i dostępność znacznie spadła.

Zwracam jeszcze uwagę na ich wydajność ściśle powiązaną z budową freza. Obróbka odbywa się tylko na obrzeżach, natomiast środek pozostaje nienaruszony. Zmniejsza to zapotrzebowanie na moc, która wynosi 30% zapotrzebowania w porównaniu do wiertła krętego . Wypływa to oczywiście z faktu mniejszej powierzchni skrawania.

Orientacyjnie jeżeli wiertarka w na tabliczce ma opisaną maksymalną średnicę wiercenia 13 mm przy wiertłach krętych, to stosując frez trepanacyjny zakres zwiększy się do 28 i więcej. Zależy to oczywiście od mocy wiertarki, ale taka jest ogólna zasada. A dzieje się tak, ponieważ rdzeń zostaje nienaruszony i nie traci się energii i czasu na przerobienie go na wióry:)

Zwiększy się również prędkość obróbki i co czasami istotne ilość wiórów.

Ze względu na to, iż frez nie wymaga prowadzenia i jest nieruchomy, można używać go w miejscach nietypowych, na brzegach materiału, w pachwinach, lub w przypadku materiałów zachodzących na siebie . Kluczową sprawą jest tu oczywiście możliwość montażu stopy magnetycznej.

Co więcej otwory wykonane za pomocą wiertła trepanacyjnego nie wymagają gratowania. Gładkość i precyzja wykonania bliższe są rozwiercaniu niż wierceniu.

Mocowanie i system chłodzenia.

Wiertła mocowane są systemem Weldon ( droższe modele magnesówek mają dodatkowo gniazdo Morsea, lub gniazdo szybkomocujące QuickIn ).

I apropo tego montażu to mamy przejściówkę z wierteł Quickin na Weldon - https://domtechniczny24.pl/osprz%C4%99t-do-wiertarek-magnetycznych.html

Jest to dobre rozwiązanie dla zakładów które mają dużo frezów Weldona, a korzystają z magnesówek Quickin. Jedyne co to zmieni sie wtedy długość pilota o 20mm. Czyli jak mamy zestaw adapter wiertło 30mm Weldon to stosujemy trzpień 50mm.

W większości modeli mocowanie wierteł trepanacyjnych w maszynie zapewniają profesjonalne uchwyty przemysłowe z wewnętrznym systemem chłodzenia. Montowany do wnetrza wypychacz, zwany czasami pilotem, wysuwa się podczas wiercenia w uchwyt i otwiera zawór płynu chłodzącego, przez który wlewa się ono do wnętrza freza. W zależności od rodzaju uchwytu chłodziwo podawane jest z niewielkiej wewnętrznej komory lub z zbiorniczka umieszczonego na zewnątrz. Uchwyty z funkcją ciągłego podawania chłodziwa połączone z zewnętrznym pojemnikiem gwarantują pracę ciągłą, przy jednoczesnej, łatwej kontroli płynu, co dodatkowo zwiększa żywotność frezów i przyspiesza pracę.

Typowe kryteria wyboru wiertarki to:

Planowane miejsce pracy, jeżeli na wysokościach to im lżejsza tym lepsza.

Przewidywane średnice otworów, każda wiertarka ma dane techniczne. I tu ważna uwaga. Nigdy ale to nigdy nie powinno się wykonywać pracę w górnych granicach dopuszczalnych średnic. Na przykład jeżeli producent wiertarki Vertical 30 podaje maksymalną średnicę 30 mm to wiercimy taką średnicą tylko okazyjnie, zalecane średnice przy niej to 28 mm i mniejsze. Jeśli taką normę wdrożymy to magnesówka będzie nam długo służyć. Zresztą jest to wszechstronna zasada do wszystkich maszyn.

Rodzaje narzędzi, jeżeli przewidujemy używać stożka MK to warto zajrzeć do danych technicznych lub zapytać.

Jeśli wiertarka ma regulowane obroty w lewo i prawo to można ją wykorzystać jako gwinciarkę. Zakresy gwintowania powinny być podane w danych technicznych.

Przesuwna podstawa stopy magnetycznej. Umożliwia ona na precyzyjne ustawienie osi freza już po uruchomieniu elektromagnesu. Czasami bardzo przydatne :)

Jakość: można wyodrębnić trzy grupy: Chińczyki - tu trudno mi coś się wypowiedzieć, Średnia klasa: EVOLUTION - angielska firma produkuje na Tajwanie(dobry ekonomiczny wybór), i Rotabroach, EUROBOOR, ZALCO, FEIN to produkty z najwyższej półki (gwarantowana jakość i wysoka cena).

Krótko mówiąc główną ich zaletą jest:

- Mobilność,

- Możliwość wiercenia głębokich otworów.

- Wykonanie otworów o dużej średnicy.

Wada:

- Stopa magnetyczna wymaga gładkiej, grubej powierzchni stalowej.

-Wysoka cena wierteł trepanacyjnych w porównaniu do wierteł krętych HSS, dotyczy wierteł o mniejszych średnicach.

- Większy stopień trudności w ostrzeniu wierteł trepanacyjnych.

To tyle pozdrawiam.

- Szczegóły

- Odsłony: 550

Witam

Piły taśmowe do elektrycznych przecinarek taśmowych do metalu wykonane są z pił taśmowych bimetalowych. Piły te produkuje się z dwóch rodzajów stali, warstwa nośna ze stali sprężystej a czubki ostrza ze stali szybkotnącej kobaltowej najczęściej M42.

W nowszych konstrukcjach zamiast stali szybkotnącej stosuje się płytki z węglików spiekanych, takie piły mają szersze zastosowanie i nieporównywalnie dłuższą żywotność przy podwyższeniu parametrów skrawania.

Taka budowa była znana już w w wiekach średnich gdzie kowale wykuwali miecze i noże z 2 gatunków stali. Pierwsza wewnętrzna o niskiej zawartości węgla – była warstwą sprężystą, nośną a warstwa na ostrza ze stali węglowej. Po zahartowaniu stal węglowa utwardzała się a stal nisko węglowa pozostawała sprężysta.

Taka mała lekcja historii :)

Piły taśmowe można używać w przecinarkach do cięcia materiałów pojedynczych jak i warstwowych. Poleca się stosowanie środka smarującego lub smarująco – chłodzącego.

I jeszcze jedna uwaga, ważne aby nową piłę dotrzeć na samym początku. Tzn włączyć bez obciążenia na kilkanaście minut, niech sobie na wolnych obrotach pojeździ i się ułoży.

W zależności od grubości ciętego metalu dobieramy podziałkę zęba. Chodzi o optymalne wykorzystanie możliwości piły – szybkości cięcia z zachowaniem maksymalnej żywotności.

W przypadku cięcia profili zamkniętych, jako grubość materiału można przyjąć 2* D gdzie D to grubość ścianki.

Zależność podziałki od grubości ciętego materiału ( dotyczy materiałów pełnych )

Dane w mm

D – grubość ciętego materiału

TPI – podziałka podana w ilości zębów na cal, w przypadku podania dwóch liczb mamy do czynienia z podziałką zmienną.

Piły są produkowane w technologi zgrzewania taśmy, czas oczekiwania 3-7 dni.

To tyle pozdrawiam.

- Szczegóły

- Odsłony: 2539

Cześć

Popularne i ciągle niezastąpione wykrojniki śrubowe do otworów.

Wykrojniki używa się tam gdzie trzeba wykonać kilka otworów o średnicach przekraczających 13 mm w blachach o grubości nie przekraczającej 2 mm. Z reguły są to szafy sterownicze, blachy w zbiornikach itd. Otwory można wykonać bez potrzeby korzystania z otwornic do metalu, a z praktyki wiadomo, że potrzeba do tego wiertarek o dużym momencie obrotowym. Ponad tojest dużo opiłków do okoła i trzeba je usunąć.

Proponowane przez Montero wykrojniki są wyposażone dodatkowo łożysko, które usprawnia pracę. Wykrojnik nie ma tendencji do obracania się w ciągu wycinania.

Wykrojniki nadają się do wycinania otworów w blachach ze stali węglowej, narzędziowej, stali stopowej, z miedzi i jej stopów.

Ponad to wycięty otwór ma doprą dokładność i jest gotowy, nie ma potrzeby gradowania, choć czasem zdarza się, że z jednej strony powstanie krawędź.

Rozpoczynając pracę, musimy być pewni, że będziemy mieli bezproblemowy dostęp do dwóch stron blachy. Następnie musimy wykonać otwór na śrubę dociągową. Średnica otworu powinna być taka sama jak śruby. Można zrobić to wiertłem o określonej średnicy lub wiertłem choinką. Potem smarujemy śrubę olejem lub smarem stałym, najleprzy jest smar grafitowy lub inny do dużych nacisków. Na pewno nie nadają się do tego celu smaru typu WD.

W następnej kolejności przekładamy przez otwór śrubę dociągową i nakręcamy na nią matrycę wieloostrzową. Bez pośpiechu kręcimy kluczem oczkowym lub nasadowym.

Kręcimy tak długo, aż matryca nie wytnie otworu. Pod koniec będziemy dokładnie czuli jak nagle śruba przestanie stawiać opór to będzie sygnał, że otwór jest gotowy. Wyciągamy wycięty dekiel i gotowe.

Wykrojniki moża nabyć w zestawie z niezbędnymi akcesoriami lub na sztuki.

Poręką solidnego wykonania jest firma Montero, specjalizująca się w wykrojnikach do różnego rodzaju surowców.

- Szczegóły

- Odsłony: 675

Witam

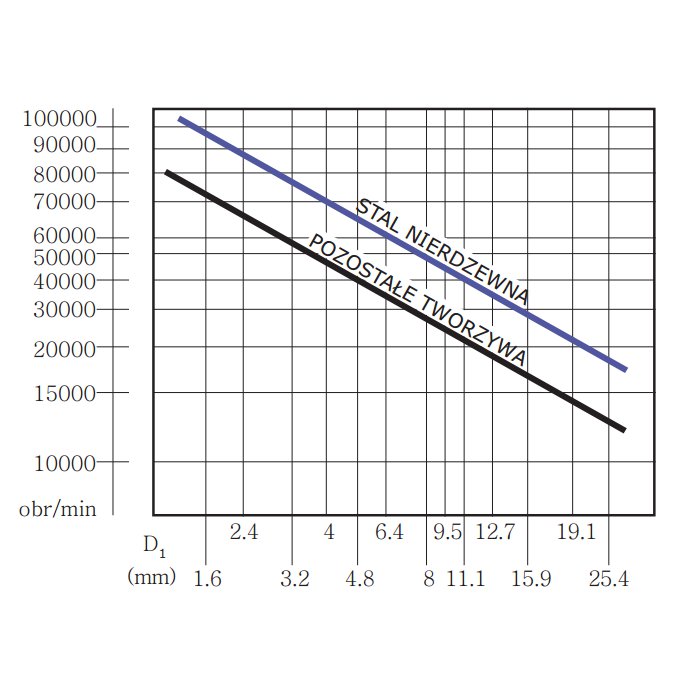

Frezy z węglika wolframu to narzędzia skrawające przystosowane do pracy z wysokoobrotowymi szlifierkami prostymi. Prędkości obrotowe dobieramy w zależności od średnicy freza i rodzaju obrabianego materiału.

W praktyce frezy z trzpieniem 6mm mocowane są w tulejach zaciskowych na szlifierkach prostych i pracują z maksymalnymi prędkościami 27 000 obr/min.

Frezy z trzpieniem 3 mm i częścią roboczą nie przekraczającą 3,2 mm, mocowane w tulejach zaciskowych - pracują z maksymalną prędkością 35 000 obr/min

Pilniki obrotowe z łamaczem wiórów służą do obróbki materiałów:

- Stal HRC 40-50, stal HRC 55-60, stal węglowa, stal chromowo-niklowa, stal gatunkowa przed hartowaniem, stal nierdzewna.

- Stal konstrukcyjna w szczególności złącza spawane.

- Aluminium, miedź, brąz, mosiądz, włókna węglowe, włókna szklane, Żeliwo

- Szczegóły

- Odsłony: 2133

Firmy globus nie muszę przedstawiać. Jest to firma produkująca światowej jakości piły do drewna. W artykule przedstawię piły do cięcia profili aluminowych.

Piły ALUEX -5o do cięcia kształtowników z Al. i tworzyw sztucznych

Cechy - korzyści Zastosowanie

Bardzo wysoka dokładność wykonania dysku.

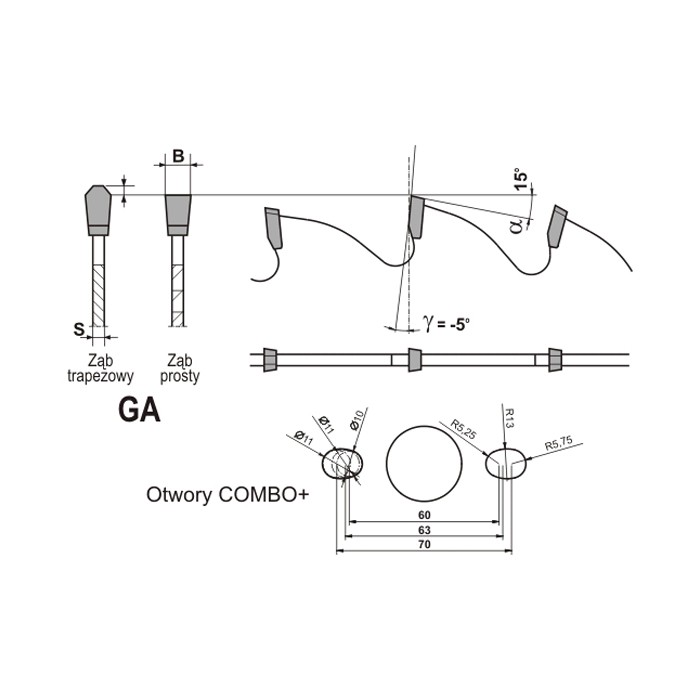

Specjalnie dobrany węglik spiekany oraz odpowiedni profil uzębienia GA -5 (trapezowo-płaski z ujemnym kątem) gwarantują dużą żywotność narzędzia oraz bardzo dobrą jakość cięcia.

Dysk piły wyważany dynamicznie, eliminuje wibracje w czasie cięcia, co w sposób znaczący wpływa na wyższą jakość przecinanych powierzchni.

Odpowiednie naprężenie dysku zapewnia wysoką sztywność ośrodka co wpływa na stabilną pracę piły.

Szerokie możliwości w zakresie ostrzenia węglika spiekanego - pozwalają rozwiązywać problemy w cięciu oraz sprostać dużym wymaganiom jakościowym piły.

Nisko szumowy dysk - obniżony poziom hałasu w procesie cięcia.

Piły przeznaczone do cięcia kształtowników ze stopów aluminium (miękkich - wyciskanych) o grubości ścianki nie przekraczającej 3 mm.

Przeznaczone również do cięcia profili z PVC (tworzyw sztucznych) o grubości ścianki nie przekraczającej 3 mm.

Sprawdzają się także w innych zastosowaniach, podczas cięcia profili z metali kolorowych takich jak miedź, mosiądz, brąz z zachowaniem odpowiednio dobranych parametrów pracy piły.

Przy doborze piły należy zwrócić uwagę na ilość zębów (podziałkę uzębienia) kierując się zasadą, im twardszy i cieńszy przecinany materiał tym mniejsza podziałka (większa ilość zębów).

W celu uzyskania jak najlepszych powierzchni, zaleca się zastosowanie prawidłowego docisku materiału w czasie cięcia, ściskami lub imadłem.

Piły ALUEX +5o do cięcia kształtowników z Al. i tworzyw sztucznych

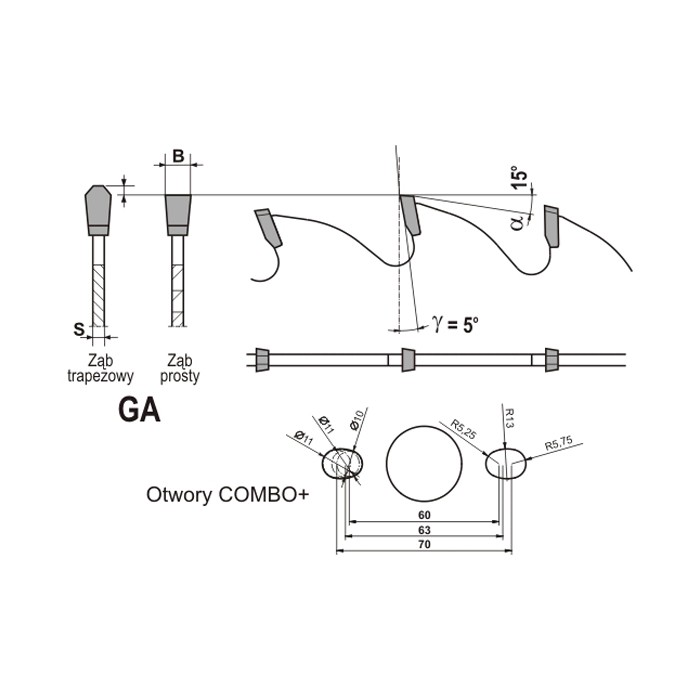

To samo co piła powyżej, jedyna różnica to dodatni kąt +5o pozwalający na cięcie profili o większych grubościach ścianki do 5mm.

Nie zalecany do cięcia profili cieńkościennych 1-2 mm.

Dysk piły wyważany dynamicznie, eliminuje wibracje w czasie cięcia, co w sposób znaczący wpływa na wyższą jakość przecinanych powierzchni. Dodatkowo technologia nacięć i wstawek powodyje, że piła klasyfikuje się do cięcia niskoszumowego.

https://domtechniczny24.pl/pi%C5%82y-hm-serii-aluex-do-aluminium-i-tworzyw-sztucznych.html

Piły SUPER ALUEX do cięcia kształtowników z trudnoobrabialnych stopów AL.

Specjalny gatunek węglika o zwiększonej zawartości kobaltu oraz twardości gwarantuje znaczne zwiększenie udarności i zabezpiecza zęby przed wykruszaniem - jest to szczególnie istotne w przypadku cięcia twardych stopów aluminium.

Dysk piły wyważany dynamicznie eliminuje wibracje w czasie cięcia, co w sposób znaczący wpływa na wyższą jakość przecinanych powierzchni.

Odpowiednie naprężenie dysku zapewnia wysoką sztywność piły oraz wpływa na stabilną pracę narzędzia.

Ilość zębów uzależniona jest od grubości obrabianego/przecinanego materiału piły.

Dysk piły jest nisko szumowy - obniżony poziom hałasu w procesie cięcia.

Możliwość wykonania piły kołnierzowej na zamówienie w w/w podgrupie asortymentowej.

Piły te wykonywane są na indywidualne zamówienie klienta, po podaniu podstawowych danych typowymiarowych narzędzia, na podstawie rysunku lub na podstawie danych/parametrów obrabianego materiału

Przeznaczone są do cięcia twardych i trudnoobrabialnych stopów aluminium, do cięcia stopów AL. z zawartością Mg, Zn, Mn lub Si

Charakteryzujących się min.

Wysoką twardością (stopy te występują najczęściej w postaci prętów lub pełnych płyt)

Zastosowanie geometrii uzębienia GA+5 - zalecane jest do cięcie profili.

Zastosowanie geometrii uzębienia GA +10 - zalecane jest do cięcie materiałów pełnych.

Zaleca się stosowanie pił w wersji kołnierzowej do cięcia twardych stopów AL w postaci profili o znacznych różnicach grubości ścianek (np. radiatory) - z uzębieniem.

1 GC Piły te wykonywane są na zamówienie.

Strona 1 z 3

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec