- Użytkowników:

- 1

- Artykułów:

- 248

- Odsłon artykułów:

- 711395

- Szczegóły

- Odsłony: 2353

WIERTŁA NWKc STRONG DO STALI TRUDNO OBRABIALNYCH.

W przemyśle budowy maszyn ciężkich, w górnictwie, energetyce, a także w przemyśle zbrojeniowym coraz częściej mamy do czynienia z problemem wiercenia otworów w stalach trudnoobrabialnych. Są to stale typu Hardox, Weldox, Armox i inne wytwarzane i sprzeda¬wane pod różnymi nazwami handlowymi, trudnościeralne o twardości od 350 HB do 500 HB, których własności korzystne przy stosowaniu stwarzają problemy podczas obróbki skrawaniem. Pojawiła się więc konieczność rozwią¬zania problemów z obróbką konstrukcji stalowych i części maszyn wykonanych z tych trudnoskrawalnych materiałów.

Poszukujący takich optymalnych rozwiązań w zakresie wykonawstwa otworów znajdą nową propozycję w ofercie Fabryki „Wiertła Baildon" S. A. -jedynego polskiego pro-ducenta szerokiej gamy wierteł stalowych przeznaczonych do różnych materiałów i zastosowań.

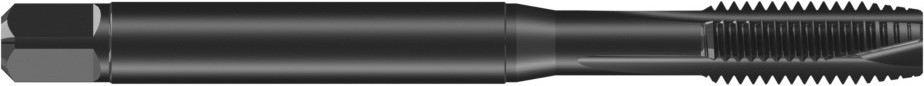

Propozycją tą są wiertła kręte krótkie linii Baildon top, typu NWKc STRONG, wykonane technologią szlifowania, o wzmocnionym rdzeniu, oferowane jako pasywowane, bądź z pow¬łoką ochronną BALINIT®FUTURANANO TOP.NWKc STRONG

https://domtechniczny24.pl/wiert%C5%82a-nwkc-hss-baildon.html

Wiertła te szczególnie przydatne są do wiercenia otworów w blachach typu Hardox, ale znajdują również zastosowanie do wiercenia w innych trudnoobrabialnych stalach stopowych, ulepszonych cieplnie do 45 HRC.

Mogą być użytkowane na obrabiarkach konwencjonalnych. Połączenie nowych specyficznych cech geometrycznych wiertła z zaletami szybkotnącej stali kobaltowej SK8M daje wiertło o wysokiej odporności na obciążenia termiczne wystę¬pujące podczas skrawania. Konstrukcja wiertła pozwala na wiercenie w stalach o twardości do 500 HB, zapewnia dużą odporność na zużycie, pozwala na dobre odprowadzenie wiórów.

Podobne zastosowanie mają wiertła linii Baildon profi typu HARDOX WB, które Fabryka oferuje już od kilku lat. Z uwagi jednak na stosowaną technologię wykonania (są to wiertła frezowane), nie jest możliwe pokrywanie ich powłokami twardymi.

- Szczegóły

- Odsłony: 1100

Cześć

Obróbka skrawaniem stali Inox zawsze przysparza wiele kłopotów. Stal INOX jest ciągliwa i podczas pracy lepi się do gwintowników, wierteł. Powoduje to odsunięcie krawędzi skrawającej narzędzia od obrabianego przedmiotu, bardzo szybkie nagrzewanie, często słychać charakterystyczny pisk. Narzędzie traci swoje właściwości, tępi się i nie nadaje do dalszej obróbki. Wyjściem z tego problemu są specjalne narzędzia do obróbki stali INOX: wiertła kobaltowe, narzynki do stali nierdzewnej, gwintowniki INOX, frezy INOX i inne. Dodatkowo konieczne jest użycie specjalnych dedykowanych

olejów do wiercenia i gwintowania nierdzewki np. płyn do gwintowania TEREBOR.

Miałem niedawno możliwość przekonania sie na własnej skórze, co to znaczy nacinanie gwintu na szpilce z nierdzewki zwykłą narzynką i narzynką do stali nierdzewnej z użyciem Tereboru. W pierwszym wypadku zwykła narzynka zrywała zwoje, bardzo ciężko szło i gwint wyglądał tragicznie. W niektórych miejscach był zerwany nawet na połowie obwodu. Po niepowodzeniu użyliśmy do stali nierdzewnych i preparat Terebor. Efekt był niesamowity, pełny gładki gwint szybko i sprawnie nacięty. Błąd polegał jedynie na tym, że krzywo zaczęliśmy, ale to sprawa wprawy i przygotowania czoła pręta.

Analogicznie ma się sprawa z gwintownikami do stali nierdzewnej.

Wykonane są ze stali HSSE i posiadają geometrię i powłoki umożliwiające obróbkę stali nierdzewnych. Gwintowniki ręczne i wysokowydajne stosuje sie w obróbce stali nierdzewnych austenitycznych, stali nierdzewnych ferrytyczno-austenitycznych (duplex).

Występuje kilka rodzajów gwintowników zależnie od przeznaczenia ręczne HSSE i HSSE z powłoką TIN, oraz wysokowydajne, przeznaczone do pracy na obrabiarkach konwencjonalnych i CNC.:

Poniżej kilka ich typów:

Ręczne HSSE

Do otworów nieprzelotowych < 2,5xD

Gwintownik INOX R40 HL

Cechy gwintownika:

Supergładka i odporna na ścieranie powłoka HL,

Rowki spiralne 40

Opuszczenie stożkowe średnicy zewnętrznej gwintu

Wzmocniona konstrukcja

Materiał HSSE

Nakrój C (2-3xP)

Wykonanie wg DIN-371; DIN-376; DIN-374

Gwintownik INOX R40 OX

Cechy gwintownika:

Azotopasywowane OX

Rowki spiralne 40

Opuszczenie stożkowe średnicy zewnętrznej gwintu

Wzmocniona konstrukcja

Materiał HSSE

Nakrój C (2-3xP)

Wykonanie wg DIN-371; DIN-376; DIN-374

Do otworów przelotowych < 3xD

Gwintownik INOX B HL

Cechy gwintownika:

Supergładka i odporna na ścieranie powłoka HL

Rowki proste ze skośną powierzchnią natarcia

Materiał HSSE

Nakrój B (4-5xP)

Wykonanie wg DIN-371; DIN-376; DIN-374

Gwintownik INOX B OX

Cechy gwintownika:

Azotopasywowane OX

Rowki proste ze skośną powierzchnią natarcia

Materiał HSSE

Nakrój B (4-5xP)

Wykonanie wg DIN-371; DIN-376; DIN-374.

- Szczegóły

- Odsłony: 1887

Cześć, dzisiaj nieco teorii, czyli podział narzędzi skrawających część pierwsza.

Istnieje kilka sposobów podziału narzędzi skrawających: według sposobu obróbki: noże tokarskie, nawiertaki, wiertła, przeciągacze, wytaczadła, frezy, głowice frezowe, głowice gwintujące, frezy ślimakowe, frezy modułowe, skrobaki.

Według kształtu obrabianej powierzchni: do powierzchni zewnętrznych płaszczyzn i powierzchni obrotowych, do obróbki otworów, do obróbki gwintów, do obróbki kół zębatych, do obróbki rowków.

Najbardzie znane są wiertła i je opisze w tym artykule.

Podział wierteł można dokonać ze względu na:

Przeznaczenie: wiertła ogólnego przeznaczenia, to wszystkie wiertła kręte i piórkowe do wiercenia w litych materiałach. Wiertła specjalistyczne: wiertła wielostopniowe, tzw. choinki, wiertła stożkowe, wiertła do głębokich otworów.

Ze względu na rodzaj budowy: Wiertła jednolite wykonane ze stali szybkotnącej, wiertła łączone z częścią roboczą ze stali szybkotnącej lub z węglika spiekanego zgrzewaną częścią chwytową, lub z lutowanymi ostrzami z węglików spiekanych, wiertła drążone z wewnętrznym rowkiem chłodzącym.

Wiertła koronowe i trepanacyjne, przeznaczone są do wykrawania otworów o znacznych wielkościach. Proces obróbki odbywa się poprzez skrawanie materiału na obwodzie wykonywanego otworu za pomocą ostrzy rozmieszczonych na krawędzi części roboczej. Część środkowa zostaje nienaruszona, na skutek tego otwory wykonuje się znacznie szybciej. Wiertła są tańsze i mają mniejszą wagę. Przypadłością tego rodzaju obróbki jest pozostający środek, w przypadku otworów przelotowych pozostaje on wewnątrz narzędzia i trzeba go mechanicznie usunąć. W przypadku otworów nieprzelotowych rdzeńśrodekusuwa się ręcznie.

Następnym kryterium podziału wierteł jest rodzaj chwytu. I tak mamy: chwyt walcowy gładki, chwyt walcowy z zabierakiem prostokątnym lub wielokątnym (chwyt wielokątny), z chwyt stożkowy ( wiertła NWKc), z chwyt walcowy z dodatkowymi zabierakami i rowkami wgłębnymi( SDS Plus).

Ze względu na rodzaj obrabianego materiału; wiertła do stali konstrukcyjnych, wiertła do stali nierdzewnych, wiertła do metali nieżelaznych, wiertła specjalne węglikowe wysokoobrotowe do zastosowania na centrach obróbczych CNC. Dalej wiertła do betonu, wiertła płytkowe do szkła, wiertła diamentowe do gresu i ceramiki, wiertła koronkowe do materiałów ceramicznych, wiertła do drewna, wiertła wielozadaniowe do różnych rodzajów materiałów.

Na koniec napiszę o popularnych wiertłach krętych.

Wiertła kręte są narzędziami walcowymi. Do najczęściej stosowanych należą wiertła kręte mające dwa ostrza robocze oraz dwa rowki służące do transportu materiału obrobionego w postaci wiórów. Wiertła te są prowadzone w otworze za pomocą dwóch łysinek rozmieszczonych śrubowo wzdłuż rowków, na zewnętrznej części wiertła. Dwie krawędzie skrawające są połączone ścinem. Często ścin jest skracany, tzn. korygowany w celu dodania wspomagających krawędzi skrawających. Ma to na celu zmniejszenie nagrzewania sie wiertła. Trzeba bowiem pamiętać, że ścin nie skrawa z powodu znacznego kąta wierzchołkowego rzędu 125-135 stopni. Krawędzie skrawające muszą być zawsze tej samej długości, dzięki temu wiertło nie ma bicia i robi otwór równy swojej średnicy.

Powierzchnie skrawające powinny być gładkie tak, aby zminimalizować przyklejanie się wiórów i ograniczyć tarcie. Kąty skrawania i kąt wierzchołkowy jest zależny od przeznaczenia wiertła.

Koniec części pierwszej.

- Szczegóły

- Odsłony: 1740

Podczas pracy czasami zachodzi konieczność wiercenia w materiałach mieszanych, otwory w metalowej futrynie za którą jest beton. Jest to najgorszy z możliwych połączeń materiałów stal i beton. Firma Bosch wprowadziła jakiś czas temu wiertło Multi Construction.

jest to praktyczne i wytrzymałe wiertło do prawie wszystkich materiałów stosowanych przy wykańczaniu wnętrz, np. do betonu, muru, cegły,

eternitu, lekkich materiałów budowlanych, materiałów wielowarstwowych, ceramiki i płytek, drewna, tworzyw sztucznych, blach metalowych oraz aluminium.

Optymalny rezultat pracy w trakcie wiercenia z udarem i bez udaru.

Kolor wiertła: niebieski z metalicznym szlifem

Konstrukcja wiertła umożliwia skrawanie metali, tworzyw i drewna. Trzeba jednak pamiętać,,że wiertła te nie są stworzone do wiercenia w stali. Wiercenie to jest możliwe ale traktować je trzeba jako opcję. Płytka wykonana z trwałych węglików spiekanych o najdrobniejszych ziarnach.

Geometria ostrza została tak zaprojektowana aby połączyć możliwość skrawania i wiercenia z lekkim udarem. Wieloostrzowy szlif z specjalnym ścinem gwarantuje precyzję wiercenia. Niebagatelny wpływ na jakość wiertła ma sposób lutowania płytki i szlifowanie po lutowaniu. Gwarantuje ono centryczność wiertła, minimalizuje bicie i co za tym idzie wydłuża żywotność.

Kolejna ważna sprawa to wzmocniony rdzeń wiertła, uzyskano to poprzez dodanie dodatkowej spirali w rowku. Zmniejszono przez to prześwit rowka. Jednak biorąc pod uwagę fakt, że wiertło multi construction przeznaczone jest do obróbki z wolnymi obrotami to nie będzie to miało

większego wpływu na ilość odprowadzanego urobku.

- Szczegóły

- Odsłony: 3306

Witam

W poprzednim artykule dotyczącym stali nierdzewnej opisałem jej właściwościwości. Dzisiaj opiszę zagadnienie oznakowania śrub i nakrętek ze stali A2 i A4. Po krótce tylko przypomnę, że oznaczenie A jest skrótem od Austenitycza Stal Chromowo-Niklowa o zawartości dodatków stopowych 15-20% chromu oraz 5-15% niklu.

A2 – Często stosowany gatunek stali o zawartości około 18% chromu i około 8% niklu (stal 18-8). Dobra odporność na czynniki atmosferyczne.

A3 – Właściwości jak A2. Stabilizowana Ti, Nb lub Ta ,dlatego również w wysokich temperaturach nie tworzy węglików chromu.

A4 – Często stosowany materiał kwasoodporny. Dzięki dodatkowi 2% molibdenu nadaje się do zastosowań w wodzie słonej i zawierającej chlor, w przemyśle spożywczym..

A5 – Właściwości jak A4, dodatkowo stabilizowana jak A3.

Śruby produkuje się w klasach wytrzymałości 50, 70 i 80. Liczby te oznaczają 1/10 minimalnej wytrzymałości na rozciąganie w MPa.

Czyli 50 będzie miała wytrzymałość na rozciąganie - 500MPa.

Podczas doboru śrub i nakrętek należy kierować się głównie ich parametrami, ale również duże znaczenie ma oznakowanie, dlatego że informuje nas, o tym do jakich warunków przypisany jest dany stop stali nierdzewnej z jakiego wykonane są nasze nakrętki czy też śruby.

Wszystkie śruby z łbem sześciokątnym i śruby nierdzewne z łbem okrągłym i gniazdem sześciokątnym o nominalnej wielkości gwintu wynoszącej M5 -czasem M6mm i więcej, muszą być wyraźnie oznaczone. Znakowanie to powinno obejmować gatunek stali i klasę wytrzymałości oraz znak identyfikacyjny producenta śruby.

Na zamieszczonym zdięciu widać śrubę z oznaczeniem producenta APL wykonaną z stali A2 o wytrzymałości 700MPa

Pozostałe rodzaje śrub mogą być, jeśli to tylko możliwe, znakowane w ten sam sposób i tylko na łbie. Uzupełniające znakowanie jest dozwolone, pod warunkiem jednak, iż nie będzie powodować niejasności.

Natomiast w przypadku śrub dwustronnych dozwolone jest znakowanie na niegwintowanej części śruby, ale w przypadku gdy nie jest to możliwe, dopuszcza się znakowanie na nakrętkowym końcu śruby. Nakrętki znakowane są w formie nacięcia na jednej przestrzeni, gdy znajduje się na powierzchni nośnej nakrętki dopuszczalne jest jeszcze jedno dodatkowe znakowanie na boku nakrętki. Jedynym rodzajem śruby, jaki nie musi być oznakowany jest śruba bez łba z gwintem na całej długości, ale z doświadczenia wiem, że niektórzy producenci tego rodzaju śrub umieszczają odpowiednie oznaczenia, co ułatwia odpowiedni zakup.

Jak już pisałem, znakowanie ma duże znaczenie przy wyborze odpowiednich, do zadania, z jakim potrzebujemy się uporać, nakrętek i śrub. Należy zwracać szczególną uwagę na oznaczenie drukowaną literą A przy grupach i rodzajach stali, bowiem dotyczy ich charakterystycznych własności i zastosowań.

Strona 2 z 3