Stal ferrytyczna (nierdzewna) ma właściwości magnetyczne i cechuje się niską zawartością węgla, a zawartość chromu, jako

głównego składnika, utrzymywana jest na poziomie 13-30%. Stal tę nie można utwardzić poprzez obróbkę cieplną. Odporność

na korozję jest lepsza niż stali martenzytycznych, czasami nawet porównywalna ze stalami austenitycznymi. Własności

mechaniczne jednakże stal ferrytyczna posiada zdecydowanie gorsze od wspomnianych stali, co w znacznym stopniu

ogranicza jej zastosowanie.

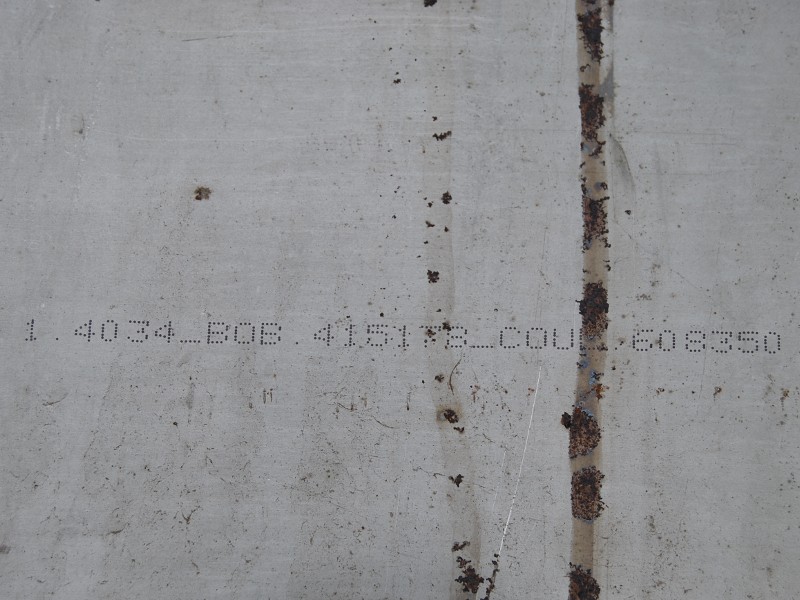

Stal martenzytyczna (nierdzewna) ma własności magnetyczne zawiera zwykle 12-18% chromu i umiarkowaną ilość węgla.

Stal ta daje się obrabiać cieplnie podobnie jak zwykła stal węglowa. Nadaje się do hartowania. Charakteryzuje się ograniczoną odpornością na korozję, a

także złą spawalnością i słabą zdolnością do obróbki plastycznej.

Stal austenityczna (kwasoodporna) nie ma własności magnetycznych (wyroby z tej stali mogą wykazywać niewielkie własności

magnetyczne spowodowane silnym zniekształceniem plastycznym materiału). Oprócz chromu, zazwyczaj na poziomie 18%,

zawiera również nikiel min. 8%, który umożliwia uzyskanie struktury austenitu w temperaturze otoczenia i w znacznym stopniu

wpływa na zwiększenie odporności na korozję elektrochemiczną. Dla poprawienia odporności na korozję w niektórych

gatunkach stali dodaje się 2-4% molibdenu. Zawartość węgla zwykle nie przekracza 0,08%. Stal ta nie może być ulepszana

cieplnie, utwardzenie można jedynie uzyskać poprzez obróbkę plastyczną. Charakteryzuje się bardzo dobrą odpornością na

korozję agresywnych środowiskach, a także dobrymi własnościami mechanicznymi i plastycznymi oraz dobrą spawalnością.

Stal austenityczna należy do gatunków najczęściej stosowanych stali.

Stale ferrytyczno-austenityczne Duplex. Grupa stali odpornych na korozję, posiadająca własności magnetyczne. Zawierająca

zwykle 18-28% Cr, 4-7% Ni, 1-7,5% Mo, dodatkowo zawiera azot utrwalający strukturę austenityczną, poprawiający odporność

na korozję wżerową, a także poprawiający własności mechaniczne. Łącząc ze sobą wiele korzystnych własności stali

ferrytycznych i austenitycznych duplex prezentuje bardzo dobrą odporność na korozję wżerową, a także odporność na pękanie

w warunkach korozji naprężeniowej w środowisku chlorków. Stal duplex jest dobrze spawalna.

Stale żaroodporne to te, które charakteryzują się szczególną odpornością na działanie gorących gazów oraz produktów

spalania, roztopionych soli lub metali w temperaturze powyżej około 5500C. Przy czym granica ich odporności jest silnie

uzależniona od charakterystyki agresywnych warunków pracy. Maksymalna temperatura pracy w powietrzu, może być znacznie

ograniczona przez zanieczyszczenia znajdujące się w gazie, np. związki siarki, parę wodną lub pozostałości popiołu.

Odporność na działanie roztopionych metali oraz soli jest również bardzo ograniczona. Stale chromowe o oznaczeniu H25T,

1.4713, 1.4724 1.4742 oraz 1.4762 z zawartością chromu od 6 do 26% oraz dodatkami glinu od 0,5 do 1,7% mają strukturę

ferrytyczną. Współczynnik rozszerzalności cieplnej ferrytycznych stali żaroodpornych jest znacznie niższy od żaroodpornych

materiałów austenitycznych.

Stale żarowytrzymałe (austenityczne) o oznaczeniu H20N12S2/1.4828, H25N20S2/1.4841, 1.4845 oraz 1.4876, oprócz

żaroodporności posiadają zdolność do przenoszenia długotrwałych obciążeń, wytrzymałość na pełzanie, w temperaturach

powyżej 5500C. Są dobrze spawalne. zawierają zwykle 16-26%Cr, 5-36% Ni oraz dodatek 2,5% Si ,15-0,6% Al i Mn, mają

strukturę austenitu. W stalach tego typu, w zakresie temperatur od 600 do 8500C istnieje ryzyko wzrostu kruchości fazy sigma

oraz wydzielenia się węglików chromowych. Dla wyeliminowania tego zjawiska stal należy poddać obróbce przesycania.

• Stale odporne na korozję dzięki zawartości chromu powyżej 10,5% są zabezpieczone antykorozyjnie poprzez

automatyczne powstawanie pasywnej powłoki w wyniku oddziaływania tlenu. Dobrze chroniąca powłoka pasywna

może utworzyć się wyłącznie na gładkich, czystych powierzchniach, a jakiekolwiek zanieczyszczenie uniemożliwia

tworzenie się jednolitej powłoki. W miejscach uszkodzenia metalu w wyniku oddziaływania tlenu pierwsza powłoka

warstwy ochronnej tworzy się już po kilku minutach. Tworzenie się pełnej warstwy ochronnej kończy się po około

dwóch tygodniach.

• Podczas procesu obróbki cieplnej, spawania lub formowania na gorąco na powierzchni metalu tworzy się powłoka

tlenkowa, która powinna być całkowicie usunięta. Nawet niewielkie jej ślady mogą powodować zmniejszenie

odporności na korozję.

• Usuwanie zgorzeliny może być przeprowadzone zarówno przez trawienie w kwaśnym roztworze, jak i w drodze

obróbki mechanicznej, takiej jak szlifowanie czy piaskowanie.

• Przed procesem trawienia materiał musi być każdorazowo dokładnie odtłuszczony. Dotyczy to szczególnie środków

smarnych oraz substancji rysujących, które były wykorzystane podczas formowania na zimno, czy też obróbki

skrawaniem. Ślady roztworów muszą być usunięte poprzez przewietrzenie lub suszenie. Jeżeli do odtłuszczenia

użyto roztworów żrących — czasami z dodatkiem proszków ściernych — muszą one być po odtłuszczeniu przemyte

dużą ilością wody.

• Silnie przylegające warstwy tlenkowe, które mogą być niedostatecznie usunięte podczas trawienia, można usunąć

poprzez piaskowanie, lub śrutowanie. Aby uniknąć późniejszej korozji, oczyszczanie oraz pasywacja powinny być

przeprowadzone po piaskowaniu.

• Cząstki żelaza, które mogą pojawić się podczas toczenia, cięcia, szczotkowania, szlifowania oraz formowania na

zimno, mogą prowadzić do miejscowego osłabienia odporności na korozję. Użycie materiałów ściernych, szczotek lub

narzędzi, które były wcześniej użyte do obróbki zwykłej stali węglowej, niesie poważne ryzyko korozj